一直不明白如何测量这么小的长度值的,光棚?压力变形?还是用激光测距?

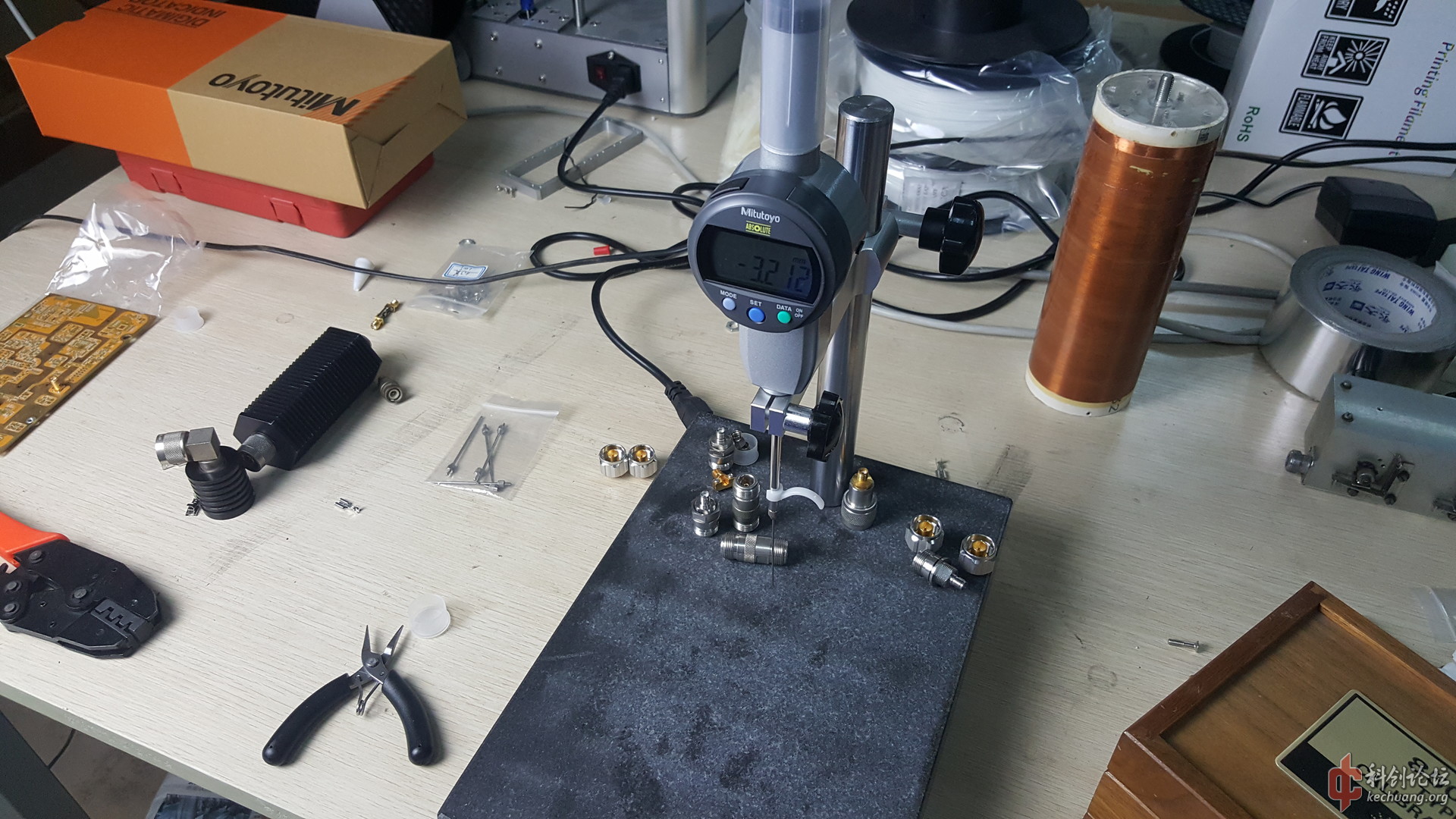

最近忽然来了兴趣,想看下几种市售连接器的界面尺寸,搞了个比较通用的高度表。以前也发过一个测试,是用的专门的界面表,但这种表通用性差,一表一用,很多测不了。用高度表换不同的测针基本可以通用于所有连接器(个别因为无法直立在平板上,或者存在塑料件、弹性件等无法确定的因素,难以测量或需专用工装)。

首先通俗的解释一下。早期的射频连接器和现在的基本类似,都采用插针插孔接合,但是它的电气接触思路是插针和插孔的侧面接触,尺寸精度要求不高。由于电流路径在接触处要变径转弯,连通效果不佳,当频率较高时驻波偏大。后来革新为端面接触思路,尽管有些连接器依然有插针插孔,但设计思想上,这种结构只是为了准确定位及传输较低频率,连接器的主要目标是确保介质尺寸连续,从而保证阻抗的连续性,波导表面通过端面延续(微波在同轴连接器中依然是通过介质传播的)。这种连接器叫做端面连接器,是目前的主流,能够工作到较高频率。

既然通过端面传输,端面位置的准确度是连通效果的基本保证。以N型连接器为例,对高频而言,它的有效接触部分其实是芯针上的台阶与芯孔的端面。芯针过长,连接时端面和台阶会相互挤压,发生变形影响阻抗连续性,严重时会发生损坏。芯针过短,端面距离过远,相当于芯线直径忽然变细,也影响阻抗,比如N型连接器,一个0.15mm的缝隙,就会使回波损耗的极限值在18GHz时恶化为33dB。最佳的状态是端面和台阶0误差的刚刚接触[1,公式11-12],但实际上这种情况不可能存在。

为了批量生产的可行性,通常端面必须有一定距离,当然这个距离在机械工业可以允许的范围内越短越好。机械加工(包括装配)精度越高,就越能允许缩小该距离。例如,一个连接器设计端面距离为0-50μm,如果均匀分布公差,当要求100%合格、可互换时,两端公差就应该标注为(0,-25μm)。这段25μm的公差,又需要分解到芯针、绝缘子、外导体的各处台阶、装配工艺等几个方面。相对而言,芯针(内导体)和外导体都有成熟的精密机床用以保证精度,目前高品质连接器普遍使用日本西铁城的CNC自动车床(国内称走心车床)加工,其精度能到微米量级。而绝缘子没有太多好办法,如果使用后加工塑料绝缘子,精度几乎完全没有保障,公差只能放大到0.1mm量级,这就是普通连接器的现状。对于标准试验连接器,绝缘子多采用金属镶嵌注塑工艺生产,精度较高,是目前N型校准级连接器的常用办法,比如下面测试的IFR和安捷伦校准负载。如果采用坚硬的材料(如玻璃),也可以绝缘子与芯针嵌合后整体加工来保证精度,但成本就高得离谱。

微波领域到了最后其实就拼两个工业实力,一个是半导体,一个是精密机械。而半导体工艺的水平(也包括真空管)其实也是由精密机械(包括光学机械)的水平决定的。

下面是测试情况,首先是测试环境

这是罗森博格的直通连接器,先在一个界面上归零。(以后图片均略过归零这一步,直接看结果)

科创设计定制的2.92连接器。

参考文献:

1、T. E. MACKENZIE AND A. E. SANDERSON:Some Fundamental Design Principles for the Development of Precision Coaxial Standards and Compcments.SENIOR MEMBER, IEEE,1966.

文献下载:

[修改于 6年3个月前 - 2018/05/26 00:00:45]

200字以内,仅用于支线交流,主线讨论请采用回复功能。