分离机构里的圆柱形支撑柱,换成“薄片形”是否会更好一些?薄片形比圆柱形更“薄”,热量从表面传到内部需要的时间更短些,分离的速度应该更快

在微型探空火箭(业余探空火箭)中,对于一二级箭体的分离相关实践理论较少,目前以kc为例,虽然有一些坛友提出了相关措施,但比较完整的分离文章目前我只看到了张世杰同学的 XXXXXXXXXXXXXXXXXXXXXXXX/s/02qho9dt 但是该文章里面所使用的一级发动机也是并联的较小的四凯模型发动机,而我们团队根据真正的火箭的热分离得到灵感,(大型火箭热分离,例如马斯克的星舰分离会导致一级助推器受到高温侵蚀,而容易造成损坏)于是我们设想能不能将这种高温转变成优势,由于我们箭体材料使用的是FDM的热挤出原理打印成型的,该材料的耐热性差。

火箭发动机的燃气温度高,即使是微型的DIY发动机的燃气温度也能够达到几百摄氏度甚至1000摄氏度,所以使用3D打印材料实现热分离理论上是可行的。

注:常用FDM打印机所使用的耗材为pla 210度 abs250度 petg220度 (打印温度),也就是说只要温度达到200度材料就开始软化,250度时几乎所有材料都完全软化.

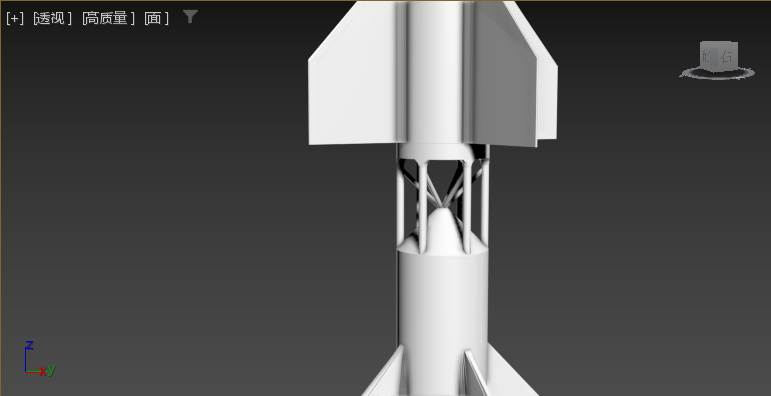

我们团队通过研究,创新提出了利用3D打印材料的热塑性实现一二级火箭热分离的方法。具体来讲就是使用远程点火控制第一级火箭点火(在地面),使用延时控制装置延时点火第二级火箭,在一二级火箭连接处做镂空设计,用6个7mm直径的圆柱做连接,当第二级发动机点火时,火箭发动机的高温高压燃气喷在一二级连接处,连接处由于使用的3D打印材料熔点在200度以下,连接处被发动机尾焰的高温熔断实现一二级火箭的分离,第一级火箭分离后不回收,第二级火箭设有降落伞回收舱(降落后分离回收,再次使用时只需要更换部分零级),该分离方法充分利用了3D打印材料的特性,将3D打印材料的不耐热性质变成优势。

如图:

这种方法的优点是避免使用机械结构,例如电磁铁等等,极大的简化的分离步骤。同时也能够在各种直径的箭体上使用,从而不受到箭体内部空间的限制。同时制作简单,建模直接用打印机对模型进行一体打印成型

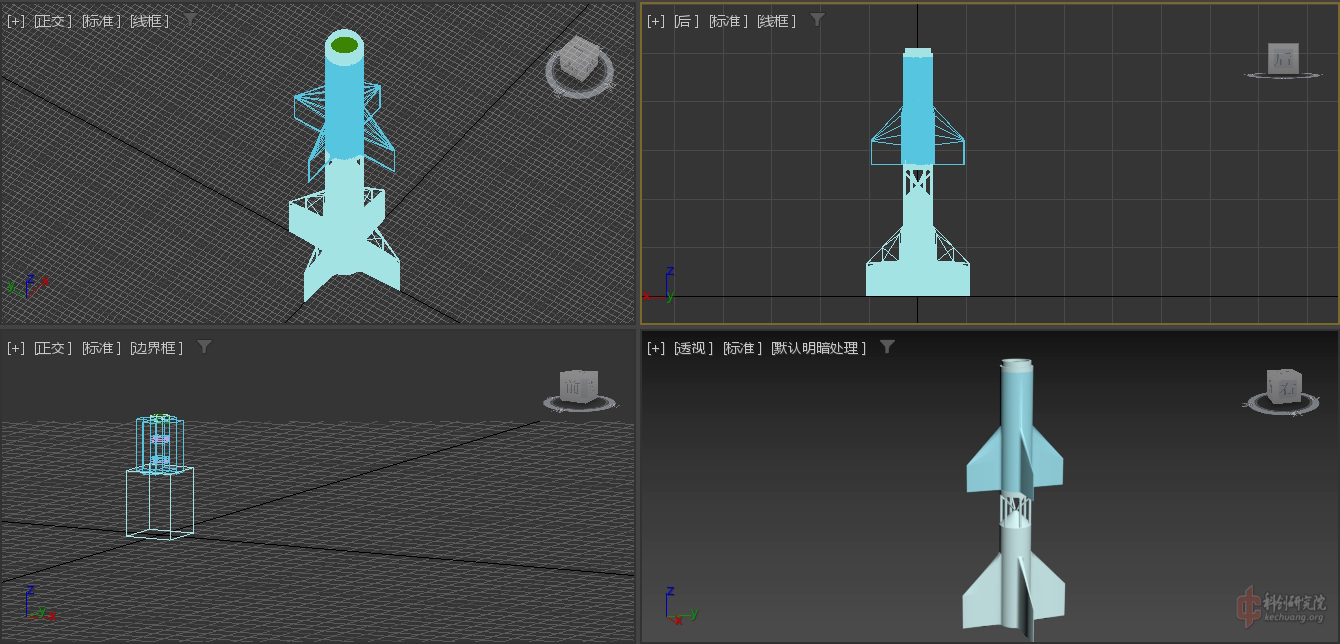

“天行2号”火箭全貌:

分离机构里的圆柱形支撑柱,换成“薄片形”是否会更好一些?薄片形比圆柱形更“薄”,热量从表面传到内部需...

从分离角度来说肯定是薄片最好,但是由于fdm打印机的尿性,在本身z轴强度就差的情况下再减少厚度会直接导致扭转强度严重不足。

200字以内,仅用于支线交流,主线讨论请采用回复功能。

有一个想法,连接处能不能用什么方法混进去氧化剂加快分离速度?不过不清楚强度问题,以及可能需要分体打印

200字以内,仅用于支线交流,主线讨论请采用回复功能。

仅考虑可行性,可以参考战斗机导爆索,贴在分离处内壁。

200字以内,仅用于支线交流,主线讨论请采用回复功能。

从分离角度来说肯定是薄片最好,但是由于fdm打印机的尿性,在本身z轴强度就差的情况下再减少厚度会直接...

采用热熔材料分离的话,减少肉厚是很重要的。用实心柱体很难保证同时熔断,这可能会造成上面级姿态扰动,严重了就会失稳。

如果薄片状无法满足强度要求,可否考虑十字形截面、管状或其他形状,总之以减少肉厚、给上面级燃气留出足够大的加热面积为目的。

200字以内,仅用于支线交流,主线讨论请采用回复功能。

在空心连接柱里塞点燃料用点火头引燃

200字以内,仅用于支线交流,主线讨论请采用回复功能。

引用WernerPleischner发表于6楼的内容在空心连接柱里塞点燃料用点火头引燃

你的方法问题就在于由于是3d打印一体式的,无法做到给内部添加燃料,如果一定要添加就必须破坏结构

200字以内,仅用于支线交流,主线讨论请采用回复功能。

想法挺新颖的,但是这个结构能不能保证加速过程的结构稳定问题有待证明

200字以内,仅用于支线交流,主线讨论请采用回复功能。

200字以内,仅用于支线交流,主线讨论请采用回复功能。

有没有接下来的试验?

我看国外好多都用的直插法,用二级发动机产生的气体推开一级火箭

XXXXXXXXXXXXXXXX/H89Msbs7-JA?si=3IYoPq9slGBHk0LP

200字以内,仅用于支线交流,主线讨论请采用回复功能。

有没有接下来的试验?我看国外好多都用的直插法,用二级发动机产生的气体推开一级火箭https://yo...

等我高考完一定会进行后续试验的,现在实在是没时间了,当时火箭测试过一次发现分离没有问题

200字以内,仅用于支线交流,主线讨论请采用回复功能。

有没有接下来的试验?我看国外好多都用的直插法,用二级发动机产生的气体推开一级火箭https://yo...

大火箭直插都是有剪切销的,小火箭不方便也不好放剪切销所以小火箭直插基本都是靠摩擦的。我的二级就是直插的一级关机后二级甚至都还没来得及点火一级就跑了。现在有个新点子暑假得试试

200字以内,仅用于支线交流,主线讨论请采用回复功能。

大火箭直插都是有剪切销的,小火箭不方便也不好放剪切销所以小火箭直插基本都是靠摩擦的。我的二级就是直插...

直插法不安全,毕竟你确定不来连接处的最大静摩擦力到底是多少,说不定明明卡住了,但是转了几度又松了,到头来还需要外部固定

200字以内,仅用于支线交流,主线讨论请采用回复功能。